Convient pour le capteur de pression du véhicule Cummins 4327017

Introduction du produit

1. Choc et vibration

Le choc et les vibrations peuvent provoquer de nombreux problèmes, tels que la dépression de la coquille, le fil cassé, la carte de circuit imprimé, l'erreur de signal, la défaillance intermittente et la durée de vie raccourcie. Afin d'éviter le choc et les vibrations dans le processus d'assemblage, les fabricants d'OEM devraient d'abord considérer ce problème potentiel dans le concepteur, puis prendre des mesures pour l'éliminer. La méthode la plus simple consiste à installer le capteur aussi loin que possible des sources de choc et de vibration évidentes. Une autre solution réalisable consiste à utiliser des isolateurs vibro-impact, selon la méthode d'installation.

2. Surtension

Une fois que l'OEM a terminé l'assemblage de la machine, il devrait être prudent d'éviter le problème de surtension, que ce soit dans son propre site de fabrication ou à la place de l'utilisateur final. Il existe de nombreuses raisons de surtension, notamment l'effet du marteau à eau, le chauffage accidentel du système, la défaillance du régulateur de tension, etc. Si la valeur de pression atteint occasionnellement la limite supérieure de la tension de traitage, le capteur de pression peut toujours supporter et reviendra à son état d'origine. Cependant, lorsque la pression atteint la pression d'éclatement, elle entraînera la rupture du diaphragme ou de la coquille du capteur, provoquant ainsi des fuites. La valeur de pression entre la limite supérieure de la tension de support et la pression de rupture peut provoquer une déformation permanente du diaphragme, provoquant ainsi la dérive de sortie. Afin d'éviter la surtension, les ingénieurs OEM doivent comprendre les performances dynamiques du système et la limite du capteur. Lors de la conception, ils doivent maîtriser les interrelations entre les composants du système tels que les pompes, les vannes de commande, les vannes d'équilibre, les clapulades, les commutateurs de pression, les moteurs, les compresseurs et les réservoirs de stockage.

Les méthodes de détection de pression et de liste de contrôle sont: l'alimentation du capteur, soufflant le trou d'air du capteur de pression avec la bouche et détectant le changement de tension à l'extrémité de sortie du capteur avec la plage de tension du multimètre. Si la sensibilité relative du capteur de pression est grande, ce changement sera évident. S'il ne change pas du tout, vous devez utiliser une source pneumatique pour appliquer la pression. Par la méthode ci-dessus, l'état d'un capteur peut être essentiellement détecté. Si une détection précise est nécessaire, il est nécessaire d'appliquer une pression sur le capteur avec une source de pression standard et d'étalonner le capteur en fonction de l'ampleur de la pression et de la variation du signal de sortie. Et si les conditions le permettent, la température des paramètres pertinents est détectée.

Image du produit

Détails de l'entreprise

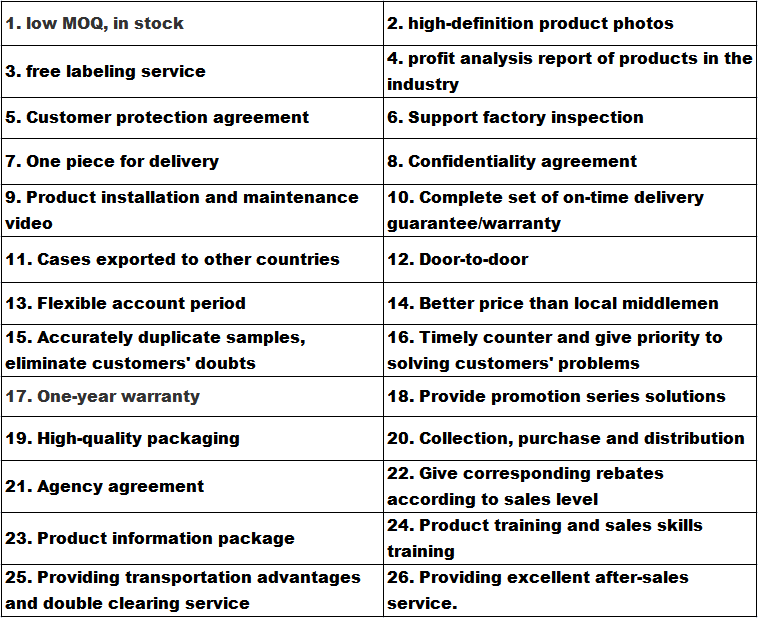

Avantage de l'entreprise

Transport

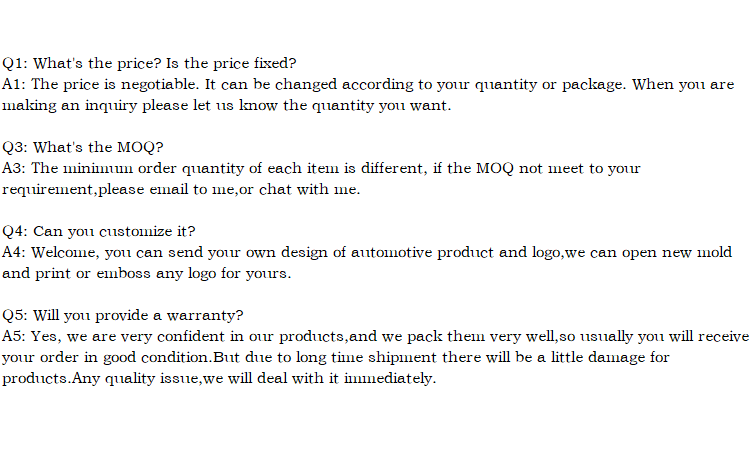

FAQ