Pour le nouveau capteur de pression d'huile de l'excavateur de la chenille 274-6721

Introduction du produit

Installation correcte

Habituellement, les dommages du capteur de pression de fusion à haute température sont causés par sa position d'installation inappropriée. Si le capteur est installé de force dans un trou trop petit ou irrégulier, il peut entraîner des dommages de la membrane de vibration du capteur. Le choix d'un outil approprié pour traiter le trou d'installation est propice au contrôle de la taille du trou d'installation. De plus, le couple d'installation approprié est propice à la formation d'un bon joint, mais si le couple d'installation est trop élevé, il entraînera facilement le glissement du capteur de pression de fusion à haute température. Pour éviter ce phénomène, il est généralement nécessaire de filer le capteur avant l'installation.

1. Méthode d'installation correcte du capteur de pression:

(1) Vérifiez la valeur de réponse en fréquence du capteur de pression dans les conditions de pression atmosphérique ordinaire et de température standard à travers des instruments appropriés.

(2) Vérifiez l'exactitude du code du capteur de pression et le signal de réponse de fréquence correspondant.

2. Déterminer l'emplacement d'installation spécifique

Afin de déterminer le nombre et l'emplacement d'installation spécifique du capteur de pression, il doit être pris en considération en fonction de chaque section d'inflation du réseau d'inflation.

(1) Le capteur de pression doit être installé le long du câble, de préférence au niveau du câble.

(2) Chaque câble doit être équipé d'au moins quatre capteurs de pression, et la distance entre les deux capteurs de pression près de la téléphonie téléphonique ne doit pas être de 200 m.

(3) Installez-en un au début et un à la fin de chaque câble.

(4) Un point de branche de chaque câble doit être installé. Si les deux points de branche sont proches (moins de 100 m), un seul peut être installé.

(5) Un mode de pose de câble (surcharge et sous-sol) doit être installé au lieu de changement.

(6) Pour les câbles sans branches, l'intervalle d'installation des capteurs de pression ne dépasse pas 500 m et le nombre total d'entre eux n'est pas inférieur à 4, car les programmes de câbles des fils de barrière sont cohérents.

(7) Afin de déterminer le point de défaut du capteur de pression, en plus d'installer le capteur de pression au point de départ, un autre doit être installé à une distance de 150 ~ 200 m. Bien sûr, dans la conception, les facteurs économiques et techniques doivent être pris en compte et le capteur de pression ne doit pas être installé là où il n'est pas nécessaire.

Image du produit

Détails de l'entreprise

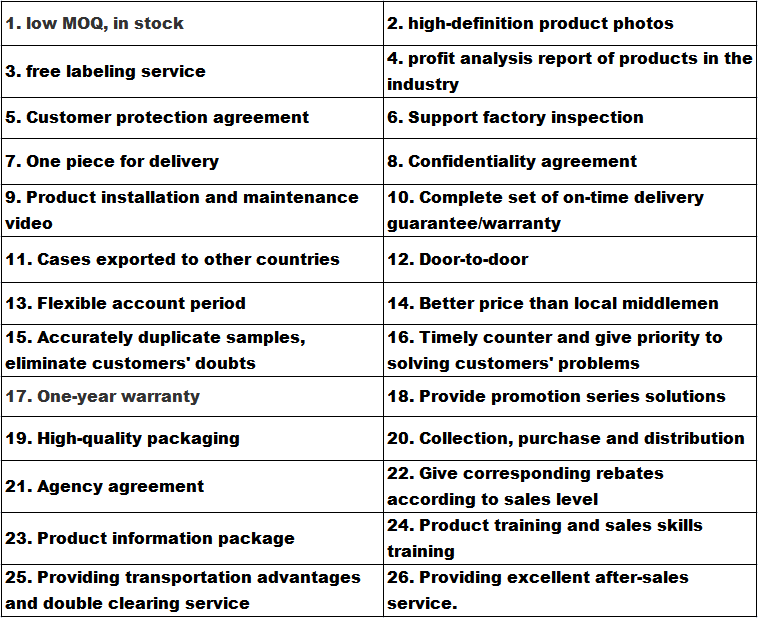

Avantage de l'entreprise

Transport

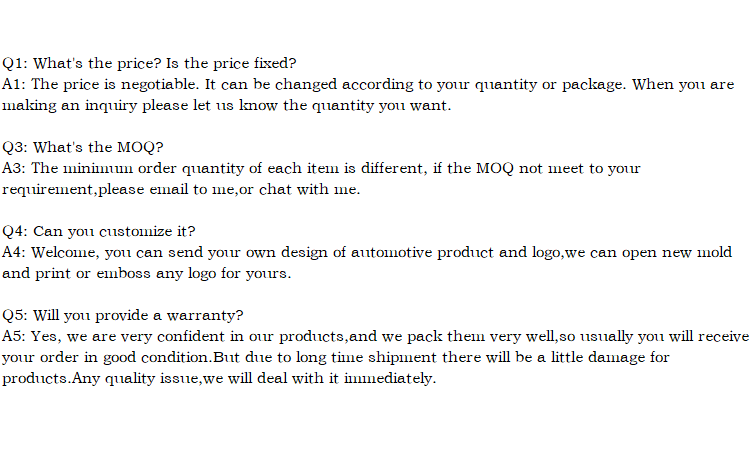

FAQ