Capteur de pression du moteur 2CP3-68 1946725 pour Carter Excavator

Introduction du produit

Une méthode de préparation d'un capteur de pression, caractérisée par les étapes suivantes:

S1, fournissant une tranche avec une surface arrière et une surface avant; Formant une bande piézorésistive et une zone de contact fortement dopée sur la surface avant de la tranche; Formant une cavité profonde de pression en gravant la surface arrière de la tranche;

S2, liant une feuille d'assistance à l'arrière de la tranche;

S3, fabriquer des trous de plomb et des fils métalliques sur la face avant de la tranche et connectant les bandes piénésives pour former un pont de Wheatstone;

S4, déposant et formant une couche de passivation sur la surface avant de la tranche, et ouvrant la partie de la couche de passivation pour former une zone de coussin métallique. 2. La méthode de fabrication du capteur de pression selon la revendication 1, dans laquelle S1 comprend spécifiquement les étapes suivantes: S11: Fournir une tranche avec une surface arrière et une surface avant, et définir l'épaisseur d'un film sensible à la pression sur la tranche; S12: L'implantation ionique est utilisée sur la surface avant de la tranche, les bandes piézorésives sont fabriquées par un processus de diffusion à haute température et les régions de contact sont fortement dopées; S13: Déposant et formant une couche protectrice sur la surface avant de la tranche; S14: gravure et formant une cavité profonde de pression à l'arrière de la tranche pour former un film sensible à la pression. 3. La méthode de fabrication du capteur de pression selon la revendication 1, dans laquelle la tranche est SOI.

En 1962, Tufte et al. Fabriqué un capteur de pression piézorésive avec des bandes piézorésistantes en silicium et une structure de film de silicium pour la première fois, et a commencé la recherche sur le capteur de pression piézorésistive. À la fin des années 1960 et au début des années 1970, l'apparition de trois technologies, à savoir la technologie de gravure anisotrope en silicium, la technologie d'implantation ionique et la technologie de liaison anodique, ont apporté de grands changements au capteur de pression, qui a joué un rôle important dans l'amélioration des performances du capteur de pression. Depuis les années 1980, avec le développement ultérieur de la technologie de micromachining, comme la gravure anisotrope, la lithographie, le dopage de diffusion, l'implantation d'ions, la liaison et le revêtement, la taille du capteur de pression a été continuellement réduite, la sensibilité a été améliorée et la sortie est élevée et les performances sont excellentes. Dans le même temps, le développement et l'application de nouvelles technologies de micromachining rendent l'épaisseur du film du capteur de pression avec précision.

Image du produit

Détails de l'entreprise

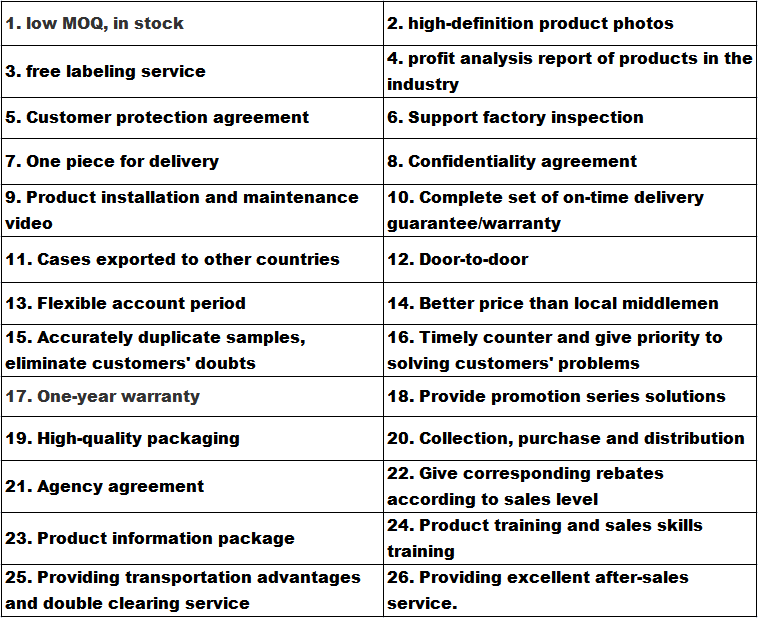

Avantage de l'entreprise

Transport

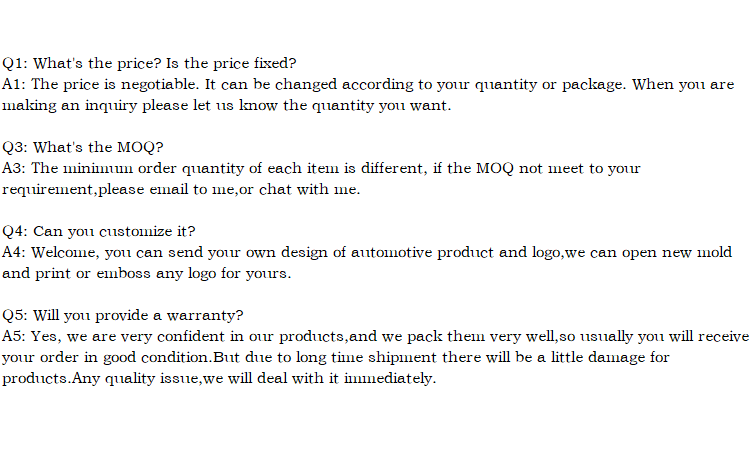

FAQ